Общие сведения

Древесина традиционно является широко распространенным строительным материалом, чему способствует легкость добычи и обработки.

По назначению деревянные строительные материалы довольно четко ранжированы на общестроительные и отделочные. Из первых возводят стены, перекрытия и другие конструкции, вторые используются в декоративных целях. Области взаимозаменяемости крайне ограничены. Так, например, толстой доской не обшивают стены даже из соображения улучшения звукоизоляции. А из тонкой вагонки не собирают каркас. Конечно, существуют отступления от правил, но реализация эксклюзивных решений всегда затратна и далеко не всегда оправдана. Не менее важно в строительстве, помимо данной классификации, четко ориентироваться в свойствах дерева и целесообразности его использования в определенной ситуации.

Ценные строительные свойства древесины определяют области ее эффективного использования. Малая плотность сухой древесины при сравнительно большой прочности и жесткости (вдоль волокон) делает целесообразным применение деревянных конструкций в покрытиях зданий.

Экологическая чистота делает древесину особенно целесообразной для строительства индивидуального жилья. В ограждающих частях отапливаемых зданий при этом хорошо используется малая теплопроводность сухой древесины поперек волокон.

Для несущих конструкций применяют сосну, ель, лиственницу, пихту, кедр. Лиственные породы — осина, березу, ольху, липу и тополь — применяют лишь в конструкциях временных зданий и сооружений, а также для устройства опалубки, лесов и подмостей.

В наибольшей степени требованиям современного строительства отвечают клееные деревянные конструкции, которые позволяют повышать качество строительства и широко применять сборные детали любой формы и размеров. Клееные конструкции являются наиболее экономичными по расходу древесины.

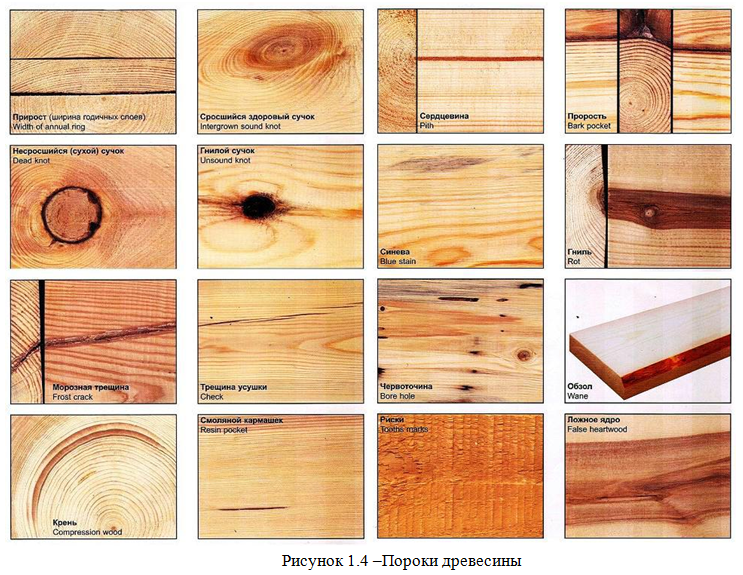

На прочность деревянных элементов несущих конструкций отрицательное влияние оказывают пороки древесины, главным образом, сучки, косослой, трещины, сердцевинная трубка, а также гниль и червоточина.

Наиболее значительно пороки древесины снижают прочность растянутых элементов, поэтому для этих элементов следует отбирать лесоматериалы лучшего качества.

Зная строение, породы, пороки и свойства древесины можно построить современный деревянный дом, отвечающий требованиям механической, физической, химической, биологической, пожарной и энергоэффективности.

Строение древесины

Древесина состоит из элементарных клеток, разнообразных по размерам и форме, прочно связанных между собой, и имеет слоисто-волокнистое строение. Представление о ней можно получить, рассматривая три главных разреза ствола (рис. 1.1):

1 - поперечный или торцовый. Срез, проходящий поперек волокон, по сути дела представляет текстурованный рисунок из годичных колец. Он перпендикулярен годичным кольцам и волокнам.

2 – радиальный. Срез вдоль волокон дает радиальный срез, который показывает параллельные линии волокон. Он параллелен годичным слоям и волокнам.

3 – тангентальный (тангенциальный). Срез под углом в 45° дает текстурованный рисунок в виде конусообразных линий. По этим разрезам выявляются различные свойства и рисунки древесины.

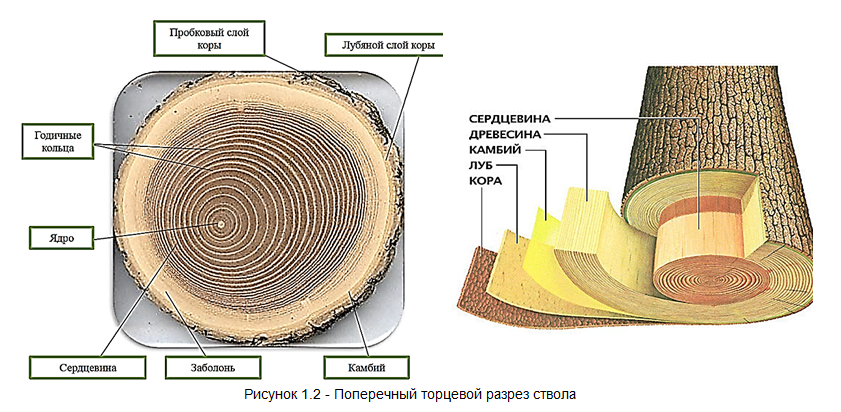

На поперечном срезе (рис. 1.2), можно четко рассмотреть строение древесины. Каждый брусок необтесанного дерева имеет кору – это кожа дерева, которая не используется в работе, ее обязательно снимают. Под корой располагается зона роста дерева, которая практически неразличима невооруженным глазом.

На свежем спиле растущего дерева слой камбия представлен очень хорошо. После того как снята кора, открывается тонкая прослойка влажной ткани зеленоватого цвета – это и есть камбий. За камбием расположена собственно древесина с годичными кольцами. Древесину еще называют заболонью. В центре каждого дерева есть ядро, которое по цвету может сливаться с заболонью или иметь более темный цвет. В зависимости от этого разделяют заболонные породы древесины, где ядро не имеет ярко выраженной структуры и клетки расположены так же плотно, как и в заболони, и ядровые, где, соответственно, ядро хорошо различимо. Иногда заболонные породы дерева называют безъядровыми.

К ядровым древесным породам относятся все хвойные (сосна, кедр, ель, тис, лиственница) и некоторые лиственные породы, например дуб, ясень, тополь. Большинство лиственных пород составляет ряд заболонных, или безъядровых: береза, граб, ольха, клен, граб.

Кроме микроструктуры древесины, к ней относится плотность расположения древесных клеток, на создание композиции и возможность использования того или иного бруска в работе влияет макроструктура древесины, представленная годичными кольцами и сердцевидными сосудами.

К макроструктуре также относится наличие различных сучков, наростов и неразвившихся побегов-глазков, которые отклоняют годичные кольца и образуют различные свилеватости.

Древесина, где наиболее четко различимы годичные кольца, горизонтальные и вертикальные сосуды, представляется наиболее интересной для обработки. Практически все хвойные породы – сосна, лиственница, пихта, ель, кедр – обладают такой древесиной.

Основные признаки при определении породы древесины: наличие ядра, ширина заболони и степень резкости перехода от ядра к заболони; степень видимости годичных слоев, разница между ранней и поздней древесиной; наличие и размеры сердцевинных лучей; размеры сосудов; наличие смоляных ходов, их размеры и количество. Дополнительные признаки - цвет, блеск, текстура (рисунок), плотность и твердость.

Вначале необходимо установить, к какой группе древесных пород относится данный образец - хвойным, лиственным кольце-сосудистым или рассеянно-сосудистым.

К хвойным породам относятся такие, у которых хорошо заметны годичные слои из-за того, что поздняя древесина темнее ранней. У хвойных пород нет сосудов, сердцевинные лучи очень узкие и невооруженным глазом не видны. Не-которые хвойные породы содержат смоляные ходы.

К лиственным кольце-сосудистым относятся породы с хорошо заметными годичными слоями. В ранней древесине годичных слоев этих пород крупные сосуды образуют сплошное кольцо отверстий, хорошо видимое простым глазом; в плотной поздней древесине видны рисунки, образованные скоплениями мелких сосудов. Сердцевинные лучи видны у большинства пород. Эти породы ядровые.

К лиственным рассеянно-сосудистым относятся породы, у которых годичные слои видны плохо; сосуды на поперечном разрезе не образуют сплошного кольца, а расположены равномерно по всей ширине годичного слоя. У некоторых пород видны сердцевинные лучи.

Породы древесины

Для строительства деревянных домов можно использовать хвойные породы деревьев: ель, сосна, лиственница, кедр и лиственные породы: осина, береза, ольха и дуб.

Каждая из пород древесины имеет свое назначение, обладает своими преимуществами и недостатками, которые описаны ниже.

К примеру, из хвойных пород деревьев чаще всего изготавливают дома, из лиственных - отделочные и вспомогательные материалы. Исключение составляет осина, которая используется при строительстве зданий с повышенной влажностью, таких как сауна или баня.

Хвойные породы:

- Ель - одна из самых популярных видов древесин, которые используются при строительстве деревянных домов. Популярность обусловлена такими характеристиками ели: рыхлая структура (благодаря чему дом лучше держит тепло), позитивное влияние на здоровье человека (особенно на сердце), долговечность (около 100 лет и больше), наличие антибактериальных свойств, не синеет (как сосна). Ель относится к мягким, но малоусыхающим породам деревьев. Отрицательные стороны ели: неустойчива к воздействию влаги, склонна к загниванию, обладает средней износоустойчивостью, ствол имеет много сучков, что немного затрудняет обработку древесины при заготовке. Древесину ели можно использовать для внутренней отделки помещения, если же Вы решили построить дом из ели, то ее необходимо покрывать специальными влагоотталкивающими составами или красками.

- Сосна - самый распространенный и доступный, по отношению к другим видам деревьев, строительный материал на планете. В зависимости от разновидностей сосны, ее используют в РФ, Европе, Америке, Японии и других странах. Сосна, также как и ель, относится к малоусыхаемым и мягким видам деревьев. Основные характеристики сосны: невысокая стоимость, плотная, устойчивая к гниению, обладает ровным стволом (практически без сучков), износоустойчивость, не склонна к появлению трещин, долговечна и конечно же безопасность для здоровья человека. Отрицательной стороной сосны является возможность поражения синевы, которая хоть и не сказывается на характеристике дерева, но в то же время является неприятным образованием, с которым нужно бороться. В основном, характеристики сосны и ели достаточно схожи, но тем не менее сосна несколько превосходит ель. Выбирать сосну нужно с учетом места ее произростания, ведь в зависимости от месторасположения, ее характеристики могут несколько меняться в лучшую или худшую сторону. Сосну можно использовать для постройки дома, для мебели или же в качестве основы дома под стены из ели.

- Лиственница используется для строительства домов очень часто, так как она самая подходящая практически по всем характеристикам порода древесины. Она относится к твердым, но сильноусыхающимся породам деревьев. Достоинства лиственницы: прочность, не подвержена гниению, не синеет, устойчива к появлению различных микроорганизмов, высокая огнестойкость (присуща не всем видам деревьев), устойчива к воздействию морской воды, долговечность (может простоять несколько веков), устойчивость к воздействию атмосферных явлений и практически абсолютная влагонепроницаемость. Лиственница прекрасно влияет на организм человека, и если верить различным литературным источника, то она повышает иммунитет и способствует замедлению старения. Единственный минус лиственницы - это высокая стоимость древесины, которая почти в два раза превосходит стоимость сосны или ели.

- Кедр - древесина кедра используется для строительства домов несколько реже, нежели предыдущие виды деревьев, в силу своей высокой стоимости. Кедр относится к малоусыхающимся, но мягким породам деревьев, как в прочем и остальные виды деревьев хвойной породы. Основные характеристики кедровой древесины: полная устойчивость к гниению, высокая прочность, долговечность (около нескольких столетий), влагонепроницаемость, легкость в обработке, устойчивость к появлению микроорганизмов и насекомых (не только в древесине, но и в доме), устойчивость к воздействию внешних атмосферных явлений и химических веществ, устойчивость к деформации под воздействием перепадов температур, устойчивость к появлению трещин и красивый окрас. Кедровая древесина обладает наличием эфирных масел, который благоприятно влияют на здоровье человека и, к тому же являются природным очистителем воздуха. Древесина кедра достаточно дорогостоящая, поэтому ее часто используют в качестве отделки стен вспальня и детских комнатах. Строительство дома из кедра позволит получить дом-целитель, который избавляет от многих недугов.

Лиственные породы:

- Осина - древесина осины не очень часто, но используется в строительстве домов, чаще из нее строят бани или используют в качестве кровельных материалов. Если отбросить все предрассудки о том, что это дереве обладает отрицательной энергетикой, то из него можно смело строить дом. Осина относится к среднеусыхающимся, но мягким видам деревьев. Основные характеристики осины: устойчивая к истиранию, деформации, к воздействию влаги (совершенно не боится влаги), легкая в обработке и эстетически привлекательная. Отрицательные стороны осины заключаются в том, что само по себе дерево подвержено заболеваниям древесины, поэтому для постройки нужно использовать осиновую древесину определенного возраста (около 40-50). Кроме того, по долговечности осина значительно уступает другим видам деревьев, поэтому нужно тщательно взвесить и принять правильное решение. На протяжении многих веков осину использовали для изготовления хозяйственного инвентаря, посуды, колодезных срубов, пола в погребах и т.д. Заготавливать осину нужно правильно, так как в необходимо чтобы осиновый сок сохранялся в меру. Но при этом древесина была тщательно просушена. Строительство дома из осины не оправдывает себя в силу недолговечности такого дома, а вот в качестве отдельных элементов при постройке дома, осину использовать можно.

- Береза - древесина березы, также как и осины редко используется для строительства домов, это связанно с ее недолговечностью. Береза относится к сильноусыхающимся, но очень твердым породам деревьев, что очень усложняет ее обработку. Береза обладает такими характеристиками: высокая прочность, устойчивость к воздействию микроорганизмов, устойчивость к ударным нагрузкам, светлая древесина. К отрицательным качества березы можно отнести: влагопроницаемость, подверженность гниению. Если же Вы решили строить дом из березы, то строители рекомендуют первые пару бревен (венцов) выкладывать из лиственницы или дуба, а последующие из березы (или осины). Древесина березы используется при внутренней отделке помещения, для изготовления мебели и напольного покрытия.

- Ольха - как и многие другие виды деревьев, ольха также используется для строительства дома. Ольха относится к классу мягкой древесины. Характеристика ольхи: по сравнению с другими видами деревьев, ольха обладает наименьшим весом, влагоустойчивая, обладает однородной текстурой и малой плотностью (до 540 кг/м3). Ольха зачастую применяется для изготовления мебели, облицовочных материалов и реже для строительства.

- Дуб - древесина дуба обладает высокой прочностью, надежностью и долговечностью. С давних времен дубовая мебель ассоциировалась с наилучшим качеством. Дуб относится к твердым, среднеусыхающимся видам древесины. Дубовая древесина обладает такими характеристиками: эластичность, стойкость к появлению микроорганизмов, устойчивость к истиранию,гниению, долговечность (свыше 100 лет), устойчивость к воздействию атмосферных явлений и эстетическая привлекательность. Не смотря на свои позитивные качества, дуб, все же, рекомендуют больше использовать для отделки помещения, для изготовления мебели и напольного покрытия. Дуб это достаточно дорогостоящиий вид древесины, поэтому его использование для строительства дома не рационально.

Основные требования к древесине, как строительному материалу: прочность, мало-усыхаемость, влагонепроницаемость, долговечность, тепло-, звукоизоляция, устойчивость к воздействию внешних агрессивных факторов и конечно же, эстетическая при-влекательность. Получить долговечный и "здоровый" дом можно лишь в том случае, если ис-пользовать правильно просушенную древесину.

Пороки древесины

Изменения внешнего вида, нарушения правильности строения, целостности тканей и другие недостатки, снижающие качество древесины и ограничивающие возможности её практи-ческого использования, называются пороками древесины.

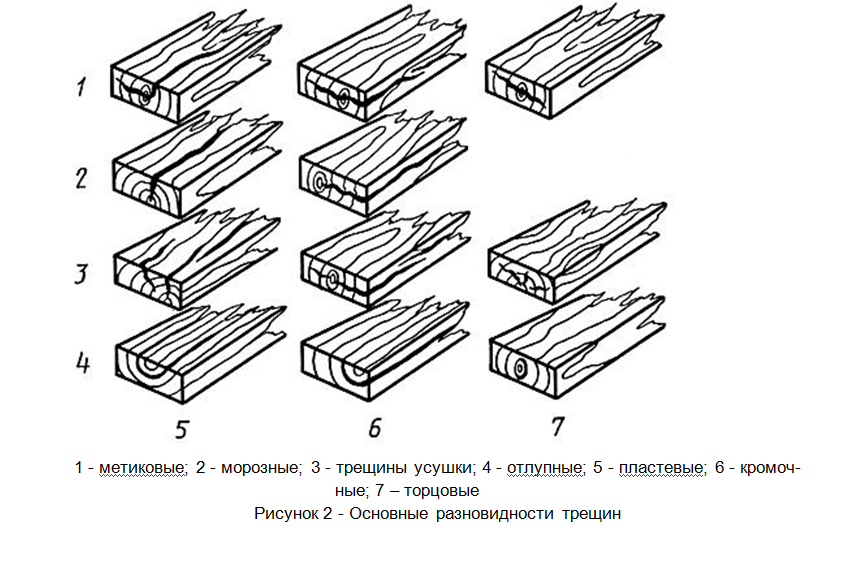

Согласно ГОСТ 2140-81 все пороки разделены на девять групп:

- сучки;

- трещины;

- пороки формы ствола;

- пороки строения древесины;

- химические окраски;

- грибные поражения;

- биологические повреждения;

- инородные включения, механические повреждения и пороки обработки;

- покоробленности

В каждую группу входят несколько видов пороков, для некоторых пороков указаны их разновидности. Часть пороков характерна только для круглых лесоматериалов (брёвен и др.), другие пороки свойственны только пилопродукции (доскам, брусьям, заготовкам) или шпону. Есть пороки, которые встречаются у двух или всех трёх классов сортиментов.

Влияние пороков на качество древесины приведено в Приложении 1 к Справочнику.

Свойства древесины

Физические свойства древесины

К физическим свойствам древесины относятся цвет, блеск, запах и текстура.

Цвет древесиныобусловлен климатом, составом почвы, возрастом дерева, его породой и т. д. Цвет древесине придают находящиеся в ней дубильные, красящие, смолистые вещества и окислы этих веществ.

Блеск древесины— это способность отражать световой поток с поверхности в определенном направлении. Блеск зависит от плотности древесины, количества, размеров и расположения сердцевинных лучей. Светлая и более плотная древесина обладает большим блеском, что придает текстуре древесины особую красоту.

Запах древесинызависит от количества эфирных масел, смол и дубильных веществ. Древесина только что срубленного дерева или сразу после ее механической обработки обладает сильным запахом, у хвойных пород более сильный запах, чем у древесины лиственных пород.

Текстура древесины— это естественный рисунок древесных волокон на обработанной поверхности, обусловленный особенностями ее строения (рис. 1). Текстура зависит от расположения древесных волокон на разрезе ствола, видимости годовых слоев, цветовой гаммы древесины, количества и размеров сердцевинных лучей. Декоративные породы: орех, красное дерево, дуб обладают красивыми текстурой и цветом, а также блеском.

Красивую текстуру имеет свилеватая древесина карельской березы. Красивую текстуру получают из дубовых кряжей, распиливая их в радиальном или тангенциальном направлении для получения ножевой фанеры или текстурной дощечки. У бука, клена, дуба выразительная текстура при радиальном разрезе, у хвойных пород — при тангенциальном разрезе.

По цвету, блеску и текстуре определяют породу древесины. Плотность древесины — это отношение её массы к объему, измеряемой в г/см3 или кг/м3. Плотность зависит от влажности, породы, возраста и условий роста древесины. Различают относительную и абсолютную плотность древесины, определяемую в лабораторных условиях.

Объёмная масса древесины— один из показателей ее качества и механических свойств. Объемную массу пород древесины сравнивают между собой на образцах влажностью 15% (стандартная влажность).

Древесину по объёмной массе делят на группы:

- очень лёгкая (0,45 г/см3);

- лёгкая (0,45 ÷ 0,60 г/см3);

- среднетяжёлая (0,61 ÷ 0,75 г/см3);

- тяжёлая (0,76 ÷ 0,90 г/см3);

- очень тяжёлая древесина (более 0,90 г/см3).

Полную насыщенность древесины водой называют границей гигроскопичности. Такая стадия влажности в зависимости от породы дерева составляет 25÷35%.

Древесину, полученную после сушки при температуре 105°С с полным выделением всей гигроскопической влаги, называют абсолютно сухой древесиной.

На практике различают древесину: сухую (с влажностью 8÷12%), воздушно-сухую искусственной сушки (12÷18%), атмосферно-сухую древесину (18÷ 23%) и влажную (влажность превышает 23 %).

Средняя объёмная масса древесины различных пород приведена в таблице 1.1.

Таблица 1.1 - Средняя объёмная масса древесины различных пород

| Древесная порода | Средняя объемная масса, г/см3 | |

| для древесины с влажностью 15 % | для свежесрубленной древесины | |

| Дуб | 0,72 | 1,03 |

| Ясень | 0,71 | 0,92 |

| Клен | 0,70 | 0,86 |

| Лиственница | 0,68 | 0,84 |

| Бук | 0,65 | 0,95 |

| Береза | 0,64 | 0,88 |

| Орех | 0,60 | 0,84 |

| Сосна | 0,52 | 0,86 |

| Липа | 0,51 | 0,79 |

| Осина | 0.50 | 0,76 |

| Ель | 0,46 | 0,79 |

| Пихта | 0,39 | 0,83 |

Древесину только что срубленного дерева или находившуюся долгое время в воде, называют мокрой, ее влажность до 200%. Различают также эксплуатационную влажность, соответствующую равновесной влажности древесины в конкретных условиях.

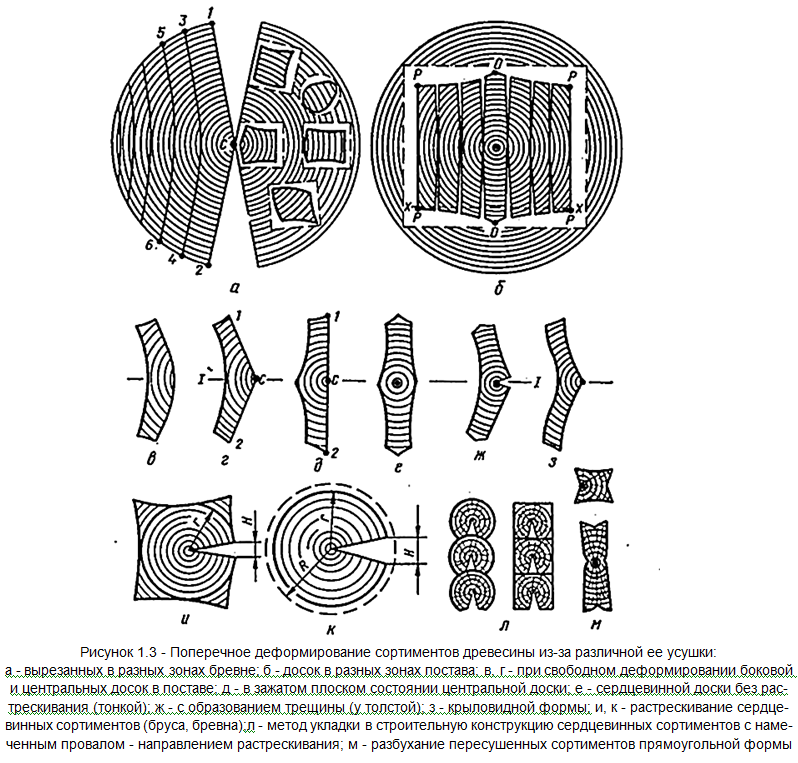

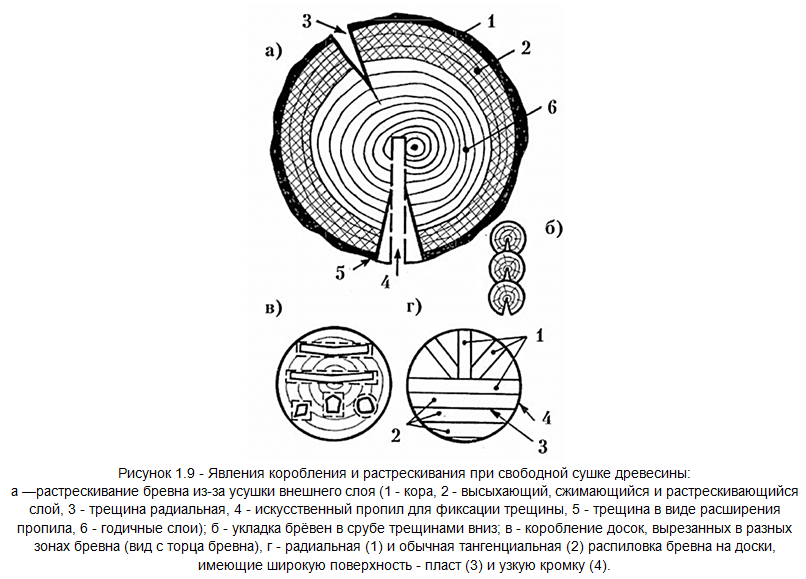

Усушка древесины — это уменьшение её объёмных размеров при сушке в результате испарения гигроскопической влажности. Усушка (рис. 2) в тангенциальном направлении составляет 6÷12 % (на 1 м), в радиальном — 3 ÷ 6%, а вдоль волокон — около 0,1 %, т.е. 1 мм на 1 м, что обычно не учитывается.

Неравномерная усушка древесины по различным направлениям вызывает деформации и дефекты деревянных деталей и конструкций.

Разбухание древесины — это увеличение размеров и объема при насыщенности ее водой до границы гигроскопичности. Разбухание, как и усушка, неодинаково в различных направлениях.

Из-за усушки и разбухания деревянные конструкции деформируются и могут стать полностью непригодными. Вот почему деревянные конструкции изготовляют из стандартно-сухой древесины.

Коробление древесины — результат неравномерной усушки, вызывающий внутренние напряжения и трещины. Усушка досок в наружных слоях больше, чем во внутренних, что вызывает коробление. Доски из сердцевинной части ствола менее подвержены короблению. Коробление граней пиломатериалов в зависимости от места нахождения в стволе показано на рис. 1.3. Для предупреждения коробления влажность в момент изготовления изделий должна соответствовать эксплуатационной влажности. При этом соблюдают конструктивные требования: столярные плиты склеивают из узких реек, уложенных с различно или взаимно перпендикулярно направленными волокнами древесины. Рейки не только склеивают, но и закрепляют рамой или наконечниками.

Теплопроводность — это способность толщи древесины проводить тепло от одной поверхности к противоположной. Для древесины характерен низкий коэффициент теплопроводности древесины 0,17 ÷ 0,31 Вт/ (м´°С), зависящий от породы, плотности, влажности и направления разреза. Сухая древесина плохой проводник тепла.

Звукопроводность — это способность древесины проводить звук. Звукопроводность древесины вдоль волокон больше звукопроводности воздуха в 16 раз, а поперек волокон - в 3—4 раза. Качество древесины определяется звукопроводностью. После удара по комлевой части растущего или срубленного ствола хорошее распространение звука свидетельствует о качестве древесины. Прерывистый звук, переходящий в глухой, свидетельствует о загнивании древесины.

Электропроводность сухой древесины незначительна. Это позволяет использовать древесину в качестве электроизоляционного материала. Электропроводность используют для определения влажности древесины.

Коррозионная стойкость древесины — это ее способность сопротивляться действию агрессивной среды. Древесина не подвержена воздействию слабых растворов щелочей, солей, различных органических и минеральных кислот. Хвойные породы более стойки к коррозии, чем лиственные породы.

Механические свойства древесины

К механическим свойствам древесины относятся: прочность, твёрдость, жёсткость, ударная вязкость и другие.

Прочность — способность древесины сопротивляться разрушению от механических усилий, характеризующихся пределом прочности. Прочность древесины зависит от направления действия нагрузки, породы дерева, плотности, влажности, наличия пороков.

Существенное влияние на прочность древесины оказывает только связанная влага, содержащаяся в клеточных оболочках. При увеличении количества связанной влаги прочность древесины уменьшается (особенно при влажности 20÷25%). Дальнейшее повышение влажности за предел гигроскопичности (30%) не оказывает влияния на показатели прочности древесины. Показатели пределов прочности можно сравнивать только при одинаковой влажности древесины. Кроме влажности на показатели механических свойств древесины оказывает влияние и продолжительность действия нагрузок.

Вертикальные статические нагрузки — это постоянные или медленно возрастающие. Динамические нагрузки, наоборот, действуют кратковременно. Нагрузку, разрушающую структуру древесины, называют разрушительной. Прочность, граничащую с разрушением, называют пределом прочности древесины, её определяют и измеряют образцами древесины. Прочность древесины измеряют в Па/см2 (кгс на 1 см2) поперечного сечения образца в месте разрушения, (Па/см2 (кг с/см2).

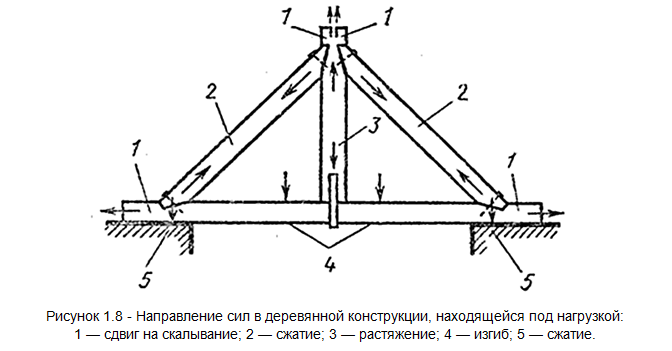

Сопротивление древесины определяют как вдоль волокон, так и в радиальном и тангенциальном направлении. Различают основные виды действий сил: растяжение, сжатие, изгиб, скалывание. Прочность зависит от направления действия сил, породы дерева, плотности древесины, влажности и наличия пороков. Механические свойства древесины приведены в таблицах 1.2÷1.5.

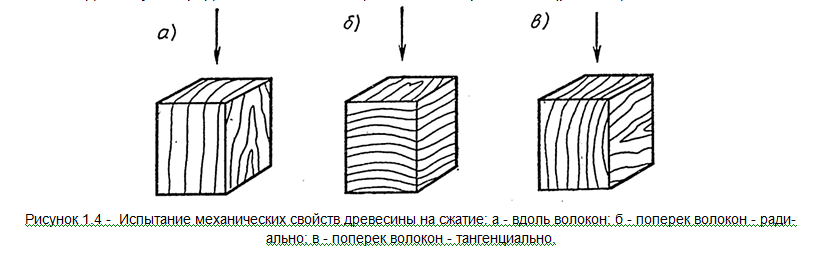

Чаще всего древесина работает на сжатие, например, стойки и опоры. Сжатие вдоль волокон действует в радиальном и тангенциальном направлении (рис. 1.4).

Предел прочности при сжатии. Различают сжатие вдоль и поперёк волокон. При сжатии вдоль волокон деформация выражается в небольшом укорочении образца. Разрушение при сжатии начинается с продольного изгиба отдельных волокон, которое во влажных образцах из мягких и вязких пород проявляется как смятие торцов и выпучивание боков, а в сухих образцах и в твёрдой древесине вызывает сдвиг одной части образца относительно другой.

Средняя величина предела прочности при сжатии вдоль волокон для всех пород составляет 500 кгс/см2.

Прочность древесины при сжатии поперёк волокон ниже, чем вдоль волокон примерно в 8 раз. При сжатии поперёк волокон не всегда можно точно установить момент разрушения древесины и определить величину разрушающего груза.

Древесину испытывают на сжатие поперёк волокон в радиальном и тангенциальном направлениях. У лиственных пород с широкими сердцевинными лучами (дуб, бук, граб) прочность при радиальном сжатии выше в полтора раза, чем при тангенциальном; у хвойных - наоборот, прочность выше при тангенциальном сжатии.

Предел прочности на растяжение. Средняя величина предела прочности при растяжении вдоль волокон для всех пород составляет 1300 кгс/см2. На прочность при растяжении вдоль волокон оказывает большое влияние строение древесины. Даже небольшое отклонение от правильного расположения волокон вызывает снижение прочности.

Прочность древесины при растяжении поперёк волокон очень мала и в среднем составляет 1/20 часть от предела прочности при растяжении вдоль волокон, то есть 65 кгс/см2. Поэтому древесина почти не применяется в деталях, работающих на растяжение поперёк волокон. Прочность древесины на растяжение поперёк волокон имеет значение при разработке режимов резания и режимов сушки древесины.

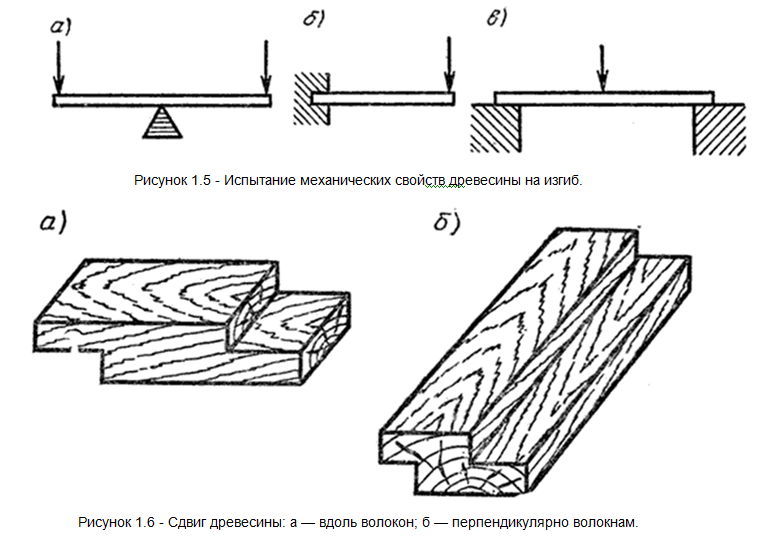

Предел прочности при статическом изгибе (рис.1.5). При изгибе, особенно при сосредоточенных нагрузках, верхние слои древесины испытывают напряжение сжатия, а нижние — растяжения вдоль волокон. Примерно посередине высоты элемента проходит плоскость, в которой нет ни напряжения сжатия, ни напряжения растяжения. Эту плоскость называют нейтральной; в ней возникают максимальные касательные напряжения. Предел прочности при сжатии меньше, чем при растяжении, поэтому разрушение начинается в сжатой зоне. Видимое разрушение начинается в растянутой зоне и выражается в разрыве крайних волокон. Предел прочности древесины зависит от породы и влажности. В среднем для всех пород прочность при изгибе составляет 1000 кгс/см2, то есть в 2 раза больше предела прочности при сжатии вдоль волокон.

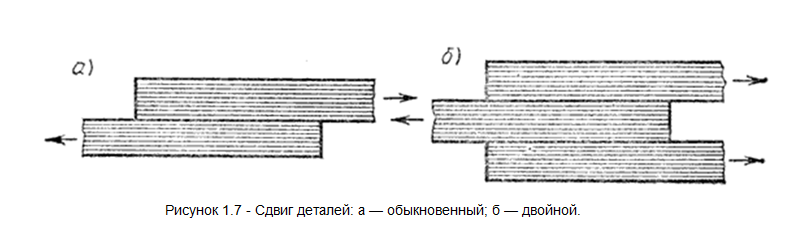

Прочность древесины при сдвиге (рис.1.6). Внешние силы, вызывающие перемещение одной части детали по отношению к другой, называют сдвигом. Различают три случая сдвига: скалывание вдоль волокон, поперёк волокон и перерезание.

Прочность при скалывании вдоль волокон составляет 1/5 часть от прочности при сжатии вдоль волокон. У лиственных пород, имеющих широкие сердцевинные лучи (бук, дуб, граб), прочность на скалывание по тангенциальной плоскости на 10-30% выше, чем по радиальной.

Предел прочности при скалывании поперёк волокон примерно в два раза меньше предела прочности при скалывании вдоль волокон. Прочность древесины при перерезании поперёк волокон в четыре раза выше прочности при скалывании.

Твёрдость - это свойство древесины сопротивляться внедрению тела определённой формы. Твёрдость торцовой поверхности выше твёрдости боковой поверхности (тангенциальной и радиальной) на 30% у лиственных пород и на 40% у хвойных.

По степени твёрдости все древесные породы можно разделить на три группы:

- мягкие — торцовая твёрдость 40 МПа и менее (сосна, ель, кедр, пихта, можжевельник, тополь, липа, осина, ольха, каштан);

- твёрдые — торцовая твёрдость 40,1-80 МПа (лиственница, сибирская берёза, бук, дуб, вяз, ильм, карагач, платан, рябина, клён, лещина, орех грецкий, хурма, яблоня, ясень);

- очень твёрдые — торцовая твёрдость более 80 МПа (акация белая, берёза железная, граб, кизил, самшит, фисташки, тис).

Твёрдость древесины имеет существенное значение при обработке её режущими инструментами: фрезеровании, пилении, лущении, а также в тех случаях, когда она подвергается истиранию при устройстве полов, лестниц перил.

Твердость древесины различных пород приведена в таблице 1.2.

Таблица 1.2 - Твердость древесины различных пород

| Порода дерева | Твердость, МПа (кгс/см2) | ||

| для поверхности поперечного разреза | для поверхности радиального разреза | для поверхности тангенциального разреза | |

| Липа | 19,0(190) | 16,4(164) | 16,4(164) |

| Ель | 22,4(224) | 18,2(182) | 18,4(184) |

| Осина | 24,7(247) | 17,8(178) | 18,4(184) |

| Сосна | 27,0(270) | 24,4(244) | 26,2(262) |

| Лиственница | 37,7(377) | 28,0(280) | 27,8(278) |

| Береза | 39,2(392) | 29,8(298) | 29,8(298) |

| Бук | 57,1 (571) | 37,9(379) | 40,2(402) |

| Дуб | 62,2(622) | 52,1(521) | 46,3(463) |

| Граб | 83,5(835) | 61,5(615) | 63,5(635) |

Ударная вязкость характеризует способность древесины поглощать работу при ударе без разрушения и определяется при испытаниях на изгиб. Ударная вязкость у древесины лиственных пород в среднем в 2 раза больше, чем у древесины хвойных пород. Ударную твёрдость определяют, сбрасывая стальной шарик диаметром 25 мм с высоты 0,5 м на поверхность образца, величина которого тем больше, чем меньше твёрдость древесины.

Износостойкость — способность древесины сопротивляться износу, т.е. постепенному разрушению её поверхностных зон при трении. Испытания на износостойкость древесины показали, что износ с боковых поверхностей значительно больше, чем с поверхности торцевого разреза. С повышением плотности и твёрдости древесины износ уменьшился. У влажной древесины износ больше, чем у сухой.

Способность древесины удерживать металлические крепления: гвозди, шурупы, скобы, костыли и др. — важное её свойство. При забивании гвоздя в древесину возникают упругие деформации, которые обеспечивают достаточную силу трения, препятствующую выдёргиванию гвоздя. Усилие, необходимое для выдёргивания гвоздя, забитого в торец образца, меньше усилия, прилагаемого к гвоздю, забитому поперёк волокон. С повышением плотности сопротивление древесины выдергиванию гвоздя или шурупа увеличивается. Усилия, необходимые для выдёргивания шурупов (при прочих равных условиях), больше, чем для выдёргивания гвоздей, так как в этом случае к трению присоединяется сопротивление волокон перерезанию и разрыву.

Основные технические свойства различных древесных пород приведены в таблице 1.3.

Таблица 1.3 - Основные технические свойства различных древесных пород

| Порода дерева | Коэффициент усушки, % | Механическая прочность для древесины с 15 %-ной влажностью, МПа (кгс/см2) | ||||

| в радиальном направлении | в тангенциальном направлении | на сжатие вдоль волокон | на изгиб | скалывание | ||

| в радиальной плоскости | в тангециальной плоскости | |||||

| Хвойные древесные породы | ||||||

| Сосна | 0,18 | 0,33 | 43,9 | 79,3 | 6,9(68) | 7,3(73) |

| Ель | 0,14 | 0,24 | 42,3 | 74,4 | 5,3(53) | 5,2(52) |

| Лиственница | 0,22 | 0,40 | 51,1 | 97,3 | 8,3(83) | 7,2(72) |

| Пихта | 0,9 | 0,33 | 33,7 | 51,9 | 4,7(47) | 5,3(53) |

| Твердолиственные древесные породы | ||||||

| Дуб | 0,18 | 0,28 | 52,0 | 93,5 | 8,5(85) | 10,4(104) |

| Ясень | 0,19 | 0,30 | 51,0 | 115 | 13,8(138) | 13,3(133) |

| Береза | 0,26 | 0,31 | 44,7 | 99,7 | 8,5(85) | 11(110) |

| Клен | 0,21 | 0,34 | 54,0 | 109,7 | 8,7(87) | 12,4(124) |

| Ильм | 0,22 | 0,44 | 48,6 | 105,7 | — | 13,8(138) |

| Вяз | 0,15 | 0,32 | 38,9 | 85,2 | 7(70) | 7,7(77) |

| Мягколиственные древесные породы | ||||||

| Осина | 0,2 | 0,32 | 37,4 | 76,6 | 5,7(57) | 7,7(77) |

| Липа | 0,26 | 0,39 | 39 | 68 | 7,3(73) | 8(80) |

| Черная ольха | 0,16 | 0,23 | 36,8 | 69,2 | — | — |

| Черная осина | 0,16 | 0,31 | 35,1 | 60 | 5,8(58) | 7,4(74) |

Нормативная сопротивляемость чистой древесины сосны и ели приведена в таблице 1.4.

Таблица 1.4 - Нормативная сопротивляемость чистой древесины сосны и ели

| Вид сопротивления и характеристика элементов, находящихся под нагрузкой | МПа (кгс/см2) |

| Сопротивление статическому изгибу Rt: | |

|

для элементов, изготовленных из круглого леса с неослабленным поперечным сечением |

16(160) |

|

для элементов с прямоугольным сечением (ширина 14 см, высота — 50 см) |

15(150) |

|

для остальных элементов |

13(130) |

| Сопротивляемость сжатиюRсжи поверхностному сжатию Rп.сж: | |

|

Rп.сжвдоль волокон |

13(130) |

|

в плоскости, параллельной направлению волоконRп.сж.пл |

1,8(18) |

| Сопротивление сжатию местной поверхностиRп.сж: | |

|

поперек волокон в опорных местах конструкции |

2,4 (24) |

|

в опорных зарубках |

3(30) |

|

под металлическими подкладками (если углы приложения силы 90…60°) |

4(40) |

| Сопротивляемость растяжению вдоль волоконRраст.в: | |

|

для элементов с неослабленным поперечным сечением |

10(100) |

|

для элементов с ослабленным поперечным сечением |

8(80) |

| Сопротивляемость раскалыванию вдоль волоконRраск.в | 2,4(24) |

| Сопротивляемость раскалыванию поперекRраск.вволокон | 1,2(12) |

Средние показатели сопротивления древесины выдергиванию гвоздей приведены в таблице 1.5.

Усилие, необходимое для выдергивания гвоздя, забитого в торец, на 10-15% меньше усилия, прилагаемого к гвоздю, забитому поперёк волокон.

Таблица 1.5 – Средние показатели сопротивления древесины выдергиванию гвоздей

| Порода древесины | Плотность, кг/м3 | Размеры гвоздей, мм | |||||

| оцинкованных | не оцинкованных | ||||||

| 1,2 ´ 25 | 1,6 ´ 25 | 2 ´ 4 | |||||

| Средние показатели сопротивления в направлениях | |||||||

| радиальном | тангенциальном | радиальном | тангенциальном | радиальном | тангенциальном | ||

| Сосна | 500 | 38 | 27 | 19 | 23 | 35 | 29 |

| Ель | 445 | 33 | 28 | 23 | 18 | 37 | - |

| Лиственница | 660 | 48 | 39 | 27 | 25 | 39 | 34 |

| Дуб | 690 | 57 | 55 | 39 | 39 | 64 | 65 |

| Бук | 670 | 57 | 58 | 41 | 48 | 65 | 79 |

Способность древесины изгибаться позволяет гнуть её. Способность гнуться выше у кольцесосудистых пород - дуба, ясеня и др., а из рассеянно-сосудистых - бука; хвойные породы обладают меньшей способностью к загибу. Гнутью подвергают древесину, находящуюся в нагретом и влажном состоянии. Это увеличивает податливость древесины и позволяет вследствие образования замороженных деформаций при последующем охлаждении и сушке под нагрузкой зафиксировать новую форму детали.

Раскалывание древесины имеет практическое значение, так как некоторые сортименты её заготовляют раскалыванием (клёпка, обод, спицы, дрань). Сопротивление раскалыванию по радиальной плоскости у древесины лиственных пород меньше, чем по тангенциальной. Это объясняется влиянием сердцевинных лучей (у дуба, бука, граба). У хвойных, наоборот, раскалывание, по тангенциальной плоскости меньше, чем по радиальной.

Деформативность. При кратковременных нагрузках в древесине возникают преимущественно упругие деформации, которые после нагрузки исчезают. До определённого предела зависимость между напряжениями и деформациями близка к линейной (закон Гука).

Основным показателем деформативности служит коэффициент пропорциональности - модуль упругости.

Модуль упругости вдоль волокон Е =" 12-16 ГПа, что в "20 раз больше, чем поперёк волокон. Чем больше модуль упругости, тем более жёсткая древесина.

С увеличением содержания связанной воды и температуры древесины, жёсткость её снижается. В нагруженной древесине при высыхании или охлаждении часть упругих деформаций преобразуется в «замороженные» остаточные деформации. Они исчезают при нагревании или увлажнении.

Поскольку древесина состоит в основном из полимеров с длинными гибкими цепными молекулами, её деформативность зависит от продолжительности воздействия нагрузок.

Механические свойства древесины, как и других полимеров, изучаются на базе общей науки реологии. Эта наука рассматривает общие законы деформирования материалов под воздействием нагрузки с учётом фактора времени.

Физико-химические свойства древесины

Элементный химический состав абсолютно сухой древесины всех пород практически одинаков: углерод 49-50%, кислород 42-44%, водород 6-7%, азот 0,1-0,7%, неорганическая часть 0,1-2% (зола, состоящая из окислов калия, кальция, натрия, магния, кремния и т.п.).

В абсолютно сухой древесине содержится 39-58% целлюлозы, 17-34% лигнина, 15-38% гемицеллюлозы и до нескольких процентов восков, смол, таннинов, жиров, эфирных масел. Плотность древесного вещества (материала абсолютно сухих клеточных стенок) не зависит от породы и равна 1530 кг/м³. В то же время плотность абсолютно сухой древесины из-за наличия внутриклеточных пустот колеблется для разных пород в широких пределах от 100 кг/м³ (бальса, бальза, бальзовое дерево, охрома) до 1300 кг/м³ (гваяковое или бакаутовое дерево).

Теплота сгорания абсолютно сухой древесины всех пород одинакова и составляет 4500 ккал/кг =" 18800 кДж/кг = "5,2 кВт´час/кг. Это значение соответствует присутствию воды в продуктах сгорания в виде водяных паров. Именно это значение используется во всех энергетических расчётах печей, поскольку водяные пары в топливнике и дымоходах никогда не конденсируются. Если же водяные пары в дымовых газах всё же сконденсировать, то теплота сгорания повысится до 4700-4900 ккал/кг, то есть на 4-8%. Этот процесс реализуется в ультрасовременных, так называемых "конденсирующих" теплогенераторах, полностью охлаждающих дымовые газы с конденсацией водяных паров и полезно использующих дополнительно снимаемое тепло. Тяга теплогенератора при этом уже не может создаваться дымовой трубой и обеспечивается электрическим вытяжным вентилятором. Коэффициент полезного действия конденсирующих теплогенераторов может достигать 106-108% (считая за 100% идеальный теплогенератор без конденсации пара и без охлаждения дымовых газов).

Всё это относится к абсолютно сухой древесине. В реальности древесина всегда влажная, и даже абсолютно высушенная древесина увлажняется в реальном воздухе.

Суммарное количество связанной влаги, содержащейся в стенках древесных клеток, и свободной влаги, находящейся как внутри клеток, так и в межклеточном пространстве, определяет влажность древесины. От этого параметра во многом зависят ее механические и другие свойства.

Относительная влажность древесины W в деревообрабатывающей отрасли определяется как процентное отношение массы воды в древесине (влаги) к массе абсолютно сухой древесины.

Влажность древесины свежесрубленного дерева (сырая древесина)зависит отего породы и составляет от 50 до 100 % и более. Если древесину длительное время (до нескольких месяцев) хранить в отапливаемом помещении, влажность ее уменьшится до 8÷12%.Такая древесина называется комнатно-сухой. Оставленная навоздухе, но под навесом, древесина высыхает до 15÷20%(воздушно-сухая древесина). Влажность древесины, находящейся в воде, выше 100 % (мокрая древесина).Древесина камерной сушки с влажностью менее 4-8%, специально сушёная в сушильных камерах при температуре 70-100°С. Абсолютно-сухая древесина с влажностью менее 4%, практически полностью лишённая влаги в результате длительной сушки в сухом воздухе при температуре выше 100°С.

В зависимости от строения древесина высушивается неравномерно: сначала относительно быстро испаряется свободная влага (летом за 1-3 месяца) с получением воздушно-сухой древесины, которая и используется в качестве дров. Затем уже более медленно испаряется связанная влага.

При длительной выдержке древесины на воздухе ее влажность изменяется в зависимости от влажности и температурыокружающей среды, в результате древесина приобретает такназываемую равновесную влажность. Ввиду гигроскопичности даже абсолютно-сухая древесина (особенно в измельчённом состоянии) увлажняется в реальном воздухе до вполне определённой влажности, называемой гигроскопически-равновесной.

Уменьшение влажностивоздуха ведет к усушке древесины, увеличение влажности —к разбуханию. При этом происходит не только изменение объема древесины, но и ее коробление, а также появление трещин.

Физические свойства древесины зависят от направления воздействия. Усушка по разным направлениям идетнеодинаково, что и вызывает коробление. То же происходитпри разбухании и изменении внутренних напряжений в результате механической обработки древесины. Поэтому передмеханической обработкой материал доводят до эксплуатационной влажности, то естьдо той равновесной влажности,которая будет соответствоватьусловиям окружающей средыв месте эксплуатации изделий.

Неоднородное распределение относительной влажности древесины в объёме доски является обычным явлением. Так, даже свежесрубленная древесина хвойных пород имеет в центральной сердцевинной части ствола влажность 35-40%, а в периферийных зонах 100-140% (при средней влажности по стволу в целом 90%). Неоднородность влажности внутри древесины может возникнуть и при сушке влажной (и увлажнении сухой) древесины.

Многие методики определения свойств древесины стандартизованы в большой группе стандартов, в том числе определения плотности ГОСТ 16483.1-84 "Древесина. Метод определения плотности", водопоглощения ГОСТ 16483.20-72 "Древесина. Метод определения водопоглощения ", влагопоглощения ГОСТ 16483.19-72 "Древесина. Метод определения влагопоглощения", водопроницаемости ГОСТ 16483.15-72 "Древесина. Метод определения водопроницаемости", газопроницаемости ГОСТ 16483.34-77 "Древесина. Метод определения газопроницаемости", гигроскопичности ГОСТ 16483.32-77 "Древесина. Метод определения предела гигроскопичности " и т.д.

В теории сушки древесины коэффициент влагопроводности представляют в виде суммы диффузионной, капиллярной и осмотической составляющих. При увлажнении древесины определяющую роль играет осмотическая составляющая влагопроводности, часто называемая водопроводностью, описывающая течение воды в капилляре.

При высоких скоростях сушки периферийные зоны высушиваются намного быстрей внутренних, особенно в начальные периоды интенсивной сушки в условиях высокой влажности древесины внутри. Внешнее кольцо сохнущей древесины усыхает, то есть сжимается, стягивая влажную сердцевину бревна (доски). При этом во внешних слоях возникают большие упругие напряжения, стремящиеся "разорвать" сжимающуюся внешнюю "корку" сохнущей древесины. В результате интенсивной сушки пиломатериалы обычно сильно растрескиваются (рассыхаются) и коробятся (рис.1.9).

Под действием силовых нагрузок древесина способна не только упруго деформироваться и трескаться, но также и пластично деформироваться ("течь", "плыть" растягиваясь или сжимаясь и сохраняя потом новую форму) и тем самым снимать внутренние механические нагрузки.

Известно, что при заколачивании гвоздя древесина "раздвигается" и при этом как упругая резина "зажимает" гвоздь, а затем попрошествии времени гвоздь порой может быть легко извлечён из древесины даже рукой. Иными словами, древесина сначала ведёт себя как обычная резина — при сжатии сжимается, готовая тотчас упруго вернуться в прежнее несжатое состояние. Далее, оставаясь в сжатом состоянии, она постепенно теряет упругие свойства, принимает новую форму и размеры и при снятии нагрузки в прежнюю форму и размеры не возвращается.

Если древесина высушена в какой-то фиксированной форме, например, в виде дуги (обруча) или "пропеллера ", то она будет эту форму сохранять до распаривания и нового гнутья.

Сжатие древесины при сушке называется усушкой, а противоположный эффект расширения при увлажнении — набуханием.

Усушка - это максимально возможная усадка древесины. Усадка, как и усушка, есть не что иное, как сжатие древесины при высушивании.

Величины усушки у разных пород древесины разные (см. таблицу 1.6).

Вдоль волокон усушка всех пород очень мала (менее 1%). В тангенциальном (тангентальном) направлении (по окружности вокруг сердцевины) величина усушки 8-12% значительно больше, чем в радиальном направлении 4-8%. Большая величина тангенциальной усушки указывает на склонность брёвен к растрескиванию, особенно при быстрой усушке, в том числе и при быстром нагреве древесины при горении.

Таблица 1.6. - Свойства древесины при стандартной влажности 12%

|

Свойства |

Лиственница |

Пихта |

Сосна |

Ель |

Берёза |

Осина |

Липа |

Ольха |

Бук |

Дуб |

Граб |

Кедр |

|

Плотность |

660 |

400 |

500 |

450 |

630 |

500 |

500 |

520 |

660 |

700 |

790 |

440 |

|

Необходимая |

4,0 |

0,8 |

1,0 |

0,9 |

1,3 |

1,0 |

1,0 |

1,1 |

4,0 |

5,3 |

9,8 |

0,9 |

|

Усушка, %, |

11,7/ 6,0 |

8,7/ 4,5 |

9,3/ 5,4 |

9,3/ 5,1 |

10,2/ 8,4 |

9,0/ 4,5 |

9,9/ 6,9 |

9,0/ 5,1 |

10,5/ 5,4 |

8,7/ 5,7 |

10,5/ 7,2 |

8,4/ 4,5 |

|

Максимально |

123 |

250 |

180 |

200 |

131 |

180 |

180 |

170 |

123 |

117 |

96 |

210 |

|

Прочность на |

62/ 4,3/ 6,1 |

40/ 2,1/ 2,4 |

46/ 5,1/ 7,5 |

45/-/- |

54/-/- |

43/ 5,4/ 3,5 |

46/ 5,5/ 5,1 |

45/ 6,7/ 3,7 |

53/ 6,1/ 6,3 |

57/-/- |

61/ 6,5/ 6,0 |

40/-/- |

|

Прочность |

124/ 5,6/ 5,2 |

66/ 4,0/ 2,9 |

109/ 5,4/ 3,5 |

101/ 5,0/ 3,2 |

137/ 11,1/ 6,5 |

121/ 7,1/ 4,6 |

117/ 8,3/ 5,0 |

97/ 7,2/ 5,9 |

124/ 12,5/ 8,5 |

-/ 8,0/ 6,5 |

129/ 13,3/ 8,4 |

89/ 4,2/ 2,8 |

|

Прочность при |

109 |

68 |

85 |

79 |

110 |

77 |

86 |

79 |

104 |

103 |

128 |

69 |

|

Прочность на |

9,8/ 9,1 |

5,9/ 5,7 |

7,4/ 7,2 |

6,8/ 6,7 |

9,0/ 10,9 |

6,2/ 8,4 |

8,4/ 8,0 |

8,0/ 9,8 |

12,1/ 14,0 |

9,9/ 11,8 |

14,7/ 18,5 |

6,4/ 6,4 |

|

Твёрдость |

42/ 31/ 33 |

27/ 15/ 14 |

28/ 22/ 23 |

25/ 17/ 18 |

46/ 36/ 32 |

26/ 19/ 20 |

25/ 17/ 18 |

39/ 27/ 28 |

65/ 53/ 50 |

66/ 55/ 48 |

88/ 76/ 78 |

22/ 15/ 16 |

Пиломатериалы

Распиловка древесины – это первичная обработка дерева, результатом которой становится пиломатериал различного качества и прочности, в зависимости от породы дерева и применяемого способа резки.

Пиленые материалы получают при продольной и последующей поперечной распиловке бревен. Это весьма дорогостоящие продукты деревообработки, выход которых составляет лишь 65%. Остальные 35% — это отходы в виде горбыля (14%), опилок (12%), обрезков, мелочи (9%).

Виды распиловки

Продольная распиловка древесины может быть осуществлена одним из следующих способов.

- Радиальная – плоскость разреза располагается по центру ствола, угол между боковыми поверхностями и кольцами составляет 60-900, то есть распиловка идет по радиусам.

- Полурадиальная – плоскость среза вблизи середины, угол наклона – приблизительно 450.

- Тангенциальная – срез находится на максимальном удалении от центра и проходит по касательной.

Стоимость радиальной распиловки древесины, в конечном счете, выходит самой высокой, так как расход дерева очень большой. Однако полученная таким способом доска обладает хорошей устойчивостью к деформации во время эксплуатации. Полурадиальный вариант более дешевый, но получаемая доска теряет определенную прочность. Самым экономичным способом является тангенциальный распил. Полученные таким способом доски обладают красивым рисунком, но они наименее прочные.

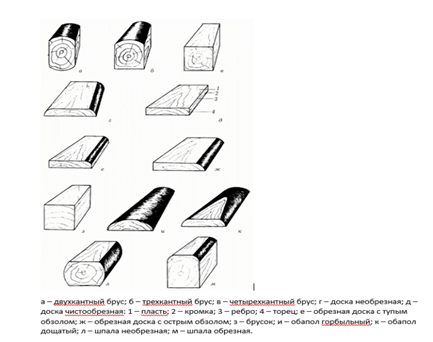

По геометрической форме и размерам поперечного сечения пиломатериалы делятся на пластины, четвертины, брусья, бруски, доски, обапол.

Брусья — пиломатериалы толщиной и шириной более 100 мм. Соответственно числу пропиленных сторон брусья бывают двух-, трех- и четырехкантные (рис. 7, а—в).

Доски (рис. 7, г-ж) — пиломатериалы толщиной до 100 мм, шириной более двойной толщины.

Бруски (рис. 7, з) — обрезной пиломатериал толщиной до 100 мм и шириной не более двойной толщины. Бруски из тонких досок называют рейками.

Обапол (рис. 7, и, к) — боковые части бревна, срезанные при продольной распиловке. Обапол хвойных пород используют как материал для крепления горных выработок шахт и рудников. Обапол подразделяют на дощатый и горбыльный.

Пиломатериалы получают в результате продольного деления круглых лесоматериалов (брёвен), а также продольного и поперечного деления полученных частей.

На сегодняшний день в строительной сфере используют несколько видов пиломатериалов. Среди пород древесины чаще используются два вида материала - хвойные и лиственные.

Хвойный пиломатериал. Чаще всего в качестве древесины выступает ель или сосна. Основная сфера применения, это стропила дома, лаги, обустройство межэтажных перекрытий, а также доска пола и иные технические элементы конструкций дома.

Лиственный пиломатериал. К данному типу относятся липа, осина, береза, дуб, граб и др. Лиственный пиломатериал выступает в качестве отделочного строительного материала (при отделке бани, внутренних помещений дома и др.).

Виды пиломатериалов

В зависимости от ориентации в бревне:

- пиломатериал радиальной распиловки— пиломатериал, полученный ориентированной распиловкой круглых лесоматериалов или брусьев с преимущественным направлением пропилов, близкий к радиусам годичных слоев древесины;

- пиломатериал тангенциальной распиловки— пиломатериал, полученный ориентированной распиловкой круглых лесоматериалов с преимущественным направлением пропилов по касательной к годичным слоям древесины.

В зависимости от опилености кромок, обработки строганием и калибрования

- обрезной пиломатериал— пиломатериал с кромками, опиленными перпендикулярно пластям и собзоломне более допустимого по соответствующей нормативно-технической документации (обрезной пиломатериал может быть с параллельными и непараллельными (по сбегу) кромками);

- односторонне-обрезной пиломатериал— пиломатериал с одной кромкой, опиленной перпендикулярно пластям, и с обзолом на этой кромке не более допустимого в обрезном пиломатериале;

- необрезной пиломатериал— пиломатериал с неопиленными или частично опиленными кромками, с обзолом более допустимого в обрезном пиломатериале;

- строганый пиломатериал— пиломатериал, у которого обработаны строганием хотя бы одна пласть или обе кромки;

- калиброванный пиломатериал— пиломатериал, высушенный и обработанный до заданного размера.

В зависимости от гарантированности прочностных показателей:

- конструкционные пиломатериалы— пиломатериалы с гарантированными показателями прочности для изготовления деталей несущих конструкций.

В зависимости от вида сортировки:

- пиломатериалы машинной сортировки— конструкционные пиломатериалы, рассортированные с помощью механического устройства, действие которого основано на зависимости между модулем упругости и пределом прочности при изгибе, растяжении, сжатии;

- пиломатериалы визуальной сортировки— пиломатериалы, рассортированные путём внешнего осмотра, основанного на учете размеров, количества, характера и местоположенияпороков древесины.

В зависимости от обработки торцов:

- торцованные— пиломатериалы обрезанные в размер по длине;

- неторцованные— пиломатериалы не обрезанные в размер по длине

В зависимости от типа распиловки:

- радиальная распиловка— детали получают путем распилабревенилибрусьеввдоль радиусов годичных колец;

- тангенциальная распиловка— бревна или брусья распиливают по касательной относительногогодичных колец;

- рустикал— смешанный тип, который объединяет свойства двух первых.

Технические требования к пиломатериалам

Технические требования к пиломатериалам хвойных пород, предназначенным для использования на внутреннем рынке Российской Федерации и экспорта установлены ГОСТ 8486-86.

Пиломатериалы разделяют на обрезные, необрезные, доски, бруски и брусья.

Номинальные размеры пиломатериалов и предельные отклонения от номинальных размеров принимают по ГОСТ 24454-80.

Пиломатериалы должны соответствовать требованиям ГОСТ 8486-86 и изготовляться из древесины следующих пород: сосны, ели, пихты, лиственницы и кедра.

По качеству древесины и обработки доски и бруски разделяют на пять сортов (отборный 1, 2, 3, 4-й), а брусья - на четыре сорта (1, 2, 3, 4-й).

Ряд пороков является определяющим при назначении группы качества, т.е. сорта пиломатериала. К сортообразующим порокам древесины применительно к пиломатериалам относятся сучки, гниль, трещины и др. Эти пороки нормируются в каждом сорте пиломатериалов.

Для каждого сорта сучки нормируют по размерам и количеству на 1 м длины пиломатериалов. Сучки на пласти и на кромках нормируют отдельно. В различных сортах пиломатериалов, кроме того, установлены ограничения по обзолу. Так, острый обзол в высших сортах пиломатериалов не допускается.

Используемые в строительстве пиломатериалы: элементы несущих конструкций, детали окон и дверей, строганые детали, детали деревянных домов и др., должны быть 1, 2, 3 сорта

В зависимости от назначения объектов к пиломатериалам предъявляются различные требования к их качеству и характеристикам.

Пиломатериалы отборного, 1, 2, 3-го сортов изготовляют сухими (с влажностью не более 22%), сырыми (с влажностью более 22%) и сырыми антисептированными.

Оценка качества пиломатериалов должна производиться по пласти или кромке, худшей для данной доски, а брусков и брусьев квадратного сечения - по худшей стороне.

Параметр шероховатостиповерхности пиломатериалов не должен превышать 1250 мкм для отборного, 1, 2 и 3-го сортов.

Непараллельностьпластей и кромок в обрезных пиломатериалах, а также пластей в необрезных пиломатериалах допускается в пределах отклонений от номинальных размеров, установленных ГОСТ 24454-80.

На характеристики прочности строительных пиломатериалов влияют, в первую очередь, количество, размер, расположение и качество сучков, обзол и дефекты от грибниц, а также образуемый сучками рисунок и цветовая разница, качество поверхности, следы и способы обработки древесины. Пороки (недостатки отдельных участков) древесины снижают ее качество и ограничивают возможность ее использования.

Сучки ухудшают внешний вид древесины, нарушают однородность ее строения, а иногда и целостность, вызывают искривление волокон и годичных слоев, затрудняют механическую обработку.

Отрицательно сказываются на качестве пиломатериалов размеры сучков, их форма, положение в сортименте, взаимное расположение, степень срастания с окружающей древесиной и т.д. Сучки, особенно ребровые, продолговатые, сшивные и групповые, снижают прочность пилопродукции и деталей при растяжении вдоль воло-кон и изгибе. При поперечном сжатии и продольном скалывании сучки повышают прочность древесины. Табачные сучки указывают на наличие в древесине ядровой гнили, так как в круглых лесоматериалах гниль может быть скрытой и не выходить на торцы.

Трещины, особенно сквозные, нарушают целостность лесоматериалов и в не-которых случаях снижают их механическую прочность.

Используемые в строительстве пиломатериалы изготовляют в основном из хвойных пород древесины.

В таблице 1 приведены технические требования к хвойным пиломатериалам.

Таблица 1 - Пиломатериалы хвойные. Технические требования по ГОСТ 8486-86 и ГОСТ 24454-80

|

№ |

Показатель, признак, порок древесины, его расположение |

Требования для сортов |

|||||

|

отборный |

1сорт |

2сорт |

3сорт |

4сорт |

|||

|

1 |

Порода древесины |

хвойные породы (по спецификации покупателя) |

|||||

|

2 |

Номинальная длина, м: |

от 1,0 до 6,5 с градацией 0,25 |

|||||

|

для изготовления тары |

от 0,5 с градацией 0,1 |

||||||

|

для мостовых брусьев |

3,25 |

||||||

|

для экспорта |

от 0,9 до 6,3 с градацией 0,3 |

||||||

|

3 |

Отклонения от номинальной длины, мм |

от -25 до +50 |

|||||

|

6 |

Отклонения от номинальной толщины и ширины, мм, при номинальных размерах: |

от -1 до +1 |

|||||

|

от 40 до 100 мм вкл. |

от -2 до +2 |

||||||

|

более 100 мм |

от -3 до +3 |

||||||

|

7 |

Наименьшая ширина пласти необрезных пиломатериалов, мм, при номинальной толщине: |

50 |

|||||

|

от 60 до 100 мм |

60 |

||||||

|

от 125 мм и более |

60% толщины |

||||||

|

Примечание 1:Размеры пиломатериалов по толщине и ширине установлены для влажности 20%. При большей или меньшей влажности размеры пиломатериалов должны быть больше или меньше на величину усушки по ГОСТ 6782.1-75[1] |

|||||||

|

8 |

Сучки сросшиеся здоровые: диаметр проценты ширины/ количество на 1 м длины, шт.: |

20/2 |

25/3 |

33/4 |

50/4 |

доп. |

|

|

кромочные: |

33/1 |

50/2 |

67/2 |

доп./2 |

|||

|

40 мм и более |

25 (но не более 15 мм)/ 2 |

33/2 |

50/3 |

доп./3 |

|||

|

9 |

Сучки частично сросшиеся и несросшиеся, диаметр в процентах ширины/ количество на 1 м длины (в сумме с сросшимися), шт.: |

12,5/2 |

20/2 |

25/3 |

33/3 |

50/4 |

|

|

кромочные: |

25/1 |

33/1 |

50/2 |

доп./2 |

доп./2 |

||

|

40 мм и более |

10мм/1 |

25/2 |

33/2 |

67/2 |

доп./3 |

||

|

10 |

Сучки загнившие и гнилые |

не допускаются |

диаметр- по нормам для сросшихся и несросшихся сучков, число- не более половины от их допускаемого количества |

||||

|

Примечание 2:Диаметр сучка измеряют по расстоянию между двумя прямыми, касающимися сучка, параллельными продольной оси пиломатериала. |

|||||||

|

11 |

Трещины пластевые и кромочные, в т.ч. выходящие на торец, длина, проценты длины пиломатериала: |

16 |

25 |

33 |

50 |

доп. |

|

|

глубокие |

10 |

16 |

33 |

50 |

|||

|

12 |

Трещины пластевые сквозные.вт.ч. выодящие на торец: |

100 |

150 |

200 |

- |

- |

|

|

длина, проценты длины п/м |

- |

- |

- |

16 |

25 |

||

|

13 |

Трещины торцовые (кроме трещин от усушки), длина, проценты ширины пиломатериала |

не доп. |

25 |

33 |

50 |

доп. |

|

|

(на одном из торцев) |

|||||||

|

Примечание 9:Допускаемые размеры трещин установлены для пиломатериалов с влажностью 22%. При большей влажности эти размеры уменьшают вдвое. |

|||||||

|

14 |

Наклон волокон, % |

5 |

допускается |

||||

|

15 |

Крень, проценты от площади пласти пиломатериала |

не допускается |

20 |

допускается |

|||

|

16 |

Смоляные кармашки: |

1 |

2 |

4 |

допускаются |

||

|

длина кармашка (на одной стороне пиломатериала), мм |

50 |

допускаются |

|||||

|

17 |

Сердцевина и двойная сердцевина |

не допускается |

допускается |

||||

|

без отлупных и радиальных трещин в пиломатериалах толщиной 40 мм и более |

не допускается |

допускается |

|||||

|

18 |

Прорость (односторонняя): |

не доп. |

10 |

20 |

25 |

доп. |

|

|

длина, проценты длины пиломатериала |

5 |

10 |

10 |

||||

|

19 |

Рак, длина, проценты длина пиломатериала |

не допускается |

20, но не более 1м |

33 |

доп. |

||

|

20 |

Грибные ядровые пятна, площадь, проценты от площади пиломатериала |

не допускаются |

10 |

20 |

допускаются |

||

|

21 |

Заболонные грибные окраски и плесень: |

не доп. |

не допускаются |

||||

|

глубокие, площадь, проценты от площади пиломатериала |

10 |

20 |

50 |

не доп. |

|||

|

22 |

Гнили: |

не допускаются |

|||||

|

пестрая ситовая ядровая гниль в виде пятен и полос, площадь, проценты от площади пиломатериала |

не допускаются |

10 |

|||||

|

23 |

Червоточина, количество отверстий на 1 м длины пиломатериала, шт. |

не допускается (кроме неглубокой на обзольной части) |

2 |

3 |

6 |

||

|

24 |

Инородные включения |

не допускаются |

|||||

|

25 |

Обзол острый: |

не допускается |

50 |

||||

|

длина непропиленной кромки, проценты длины пиломатериала |

25 |

||||||

|

26 |

Тупой обзол: |

16 |

16 |

16 |

33 |

доп. |

|

|

на отдельных участках кромок, размер не пропиленной части, проценты ширины |

33 |

33 |

33 |

66 |

|||

|

длина участка, проценты длины пиломатериала |

16 |

16 |

16 |

25 |

|||

|

27 |

Скос пропила, проценты ширины или толщины п/м |

5 |

5 |

5 |

5 |

5 |

|

|

28 |

Риски, волнистость, вырывы, глубина, мм |

не более отклонений от номинальной толщины или ширины (поз. 5) |

3 |

доп. |

|||

|

29 |

Покоробленность продольная по пласти и кромке, крыловатость, стрела прогиба, проценты от ширины пиломатериала |

0,20 |

0,20 |

0,20 |

0,40 |

доп. |

|

|

30 |

Покоробленность поперечная, стрела прогиба, проценты от ширины пиломатериала |

1 |

1 |

1 |

2 |

доп. |

|

|

Примечание 10:Нормы покоробленности установлены для пиломатериалов влажностью 22%. При большей влажности нормы уменьшают вдвое. |

|||||||

В несущих деревянных конструкциях характеристики прочности древесины являются решающими. В конструкциях, где древесина остается видимой частью конструкции, необходимо учитывать внешний вид используемого материала.

В зависимости от назначения устанавливают требования к качеству поверхности древесины. На поверхности пиломатериалов могут быть различия в фактуре, в зависимости от способов распиловки, а также разный рисунок поверхности, связанный с сучковатостью и строением волокон. Характеристиками внешнего вида являются также следы обработки поверхности дерева.

Пиломатериалы со строганной, шпоновой или иной поверхностью используются в конструкциях, к которым применяются более жесткие требования и где поверхность дерева остается на виду. Пиломатериалы для полов должна обладать высокой износоустойчивостью. Деревянные конструкции, находящиеся в постоянном контакте с влажностью, следует изготавливать из специально пропитанных материалов.

При изготовлении современных пиломатериалов широко используются клеевые пальцевидные соединения. Используя такие соединения, можно получить пиломатериалы нужного размера, при этом они могут быть сколь угодно длинными. Таким образом, уменьшаются отходы материалов. Для подобных негабаритных материалов, длину конструкций регулирует лишь способ транспортировки. Удлиненные пиломатериалы изготавливают только специализированными деревообрабатывающими предприятиями.

В деревянных конструкциях, от которых требуется повышенная несущая способность используется клеёная и слоёная древесина. Из клееной древесины можно изготавливать также изогнутые и массивные конструкции.

Защита древесины от разрушений

Особое внимание необходимо уделять огнестойкости и биостойкости. Различные условия применения конструкций устанавливают определенные требования к огнестойкости и сопротивляемости к гниению конструкций.

Гниль-главный вредитель пиломатериалов. Устойчивость к гнили можно повысить путём использования антисептиков. Для защиты поверхностных слоев можно использовать антисептические красящие вещества. Ещё более надёжную защиту даёт пропитка под давлением, при которой антисептик проникает внутрь древесины, не доходя только до ядра. Обработанная таким образом древесина называется долговечной (особо прочной) древесиной. Ель непригодна для пропитки под давлением из-за нестандартной структуры клеток.

Химическую защиту пиломатериалов и заготовок способом погружения проводят в соответствии с требованиями ГОСТ 10950-2013 по технологическим инструкциям, утвержденным в установленном порядке.

Антисептированию способом погружения подвергают пиломатериалы и заготовки, предназначенные для атмосферной сушки по ГОСТ 3808.1 или транспортирования с ненормированной влажностью по ГОСТ 8486, ГОСТ 7319, ГОСТ 7897, ГОСТ 9685.

Для антисептирования пиломатериалов и заготовок целесообразно использовать водные растворы препарата КФ, предназначенного для защиты от биологического разрушения грибами деревянных конструкций, эксплуатируемых внутри зданий и сооружений без увлажнения или условиях периодического увлажнения конденсационной влагой, а также временной защиты на период атмосферной сушки или транспортировки в сыром виде свежевыпиленных пиломатериалов и для профилактики появления насекомых.

Препарат представляет собой водный раствор на основе соединений фтора. Прозрачная, бесцветная жидкость, без запаха, не изменяет текстуру обрабатываемой поверхности, не окрашивает древесину, экологически безопасен, не выделяет в окружающую среду вредных веществ, не повышает гигроскопичности древесины.

Химическую защиту пиломатериалов и заготовок способом погружения проводят не позже чем через 24 ч после распиловки.

Круглые лесоматериалы, заготовленные с апреля до середины августа, на верхних складах необходимо обрабатывать не позднее чем через 2 сут, а на нижних складах и складах предприятий - 3 сут после заготовки сразу же после укладки в штабеля.

Сроки антисептической обработки в зависимости от климатических зон, с учетом наступления теплого периода (среднесуточная температура воздуха примерно 5°С) должны соответствовать указанным в таблице 2.

Таблица 2 - Периоды антисептирования в зависимости от климатических зон

|

Климатические зоны (поГОСТ 3808.1) |

Период антисептирования |

|

|

Начало |

Конец |

|

|

I и II |

15 мая |

1 октября |

|

III |

1 мая |

15 октября |

|

IV |

15 апреля |

15 октября |

|

Примечание - В случае наступления устойчивой среднесуточной температуры 5 °С раньше, чем указано в графе "Начало", или сохранения такой температуры дольше, чем указано в графе "Конец", сроки антисептирования пиломатериалов и заготовок соответственно сдвигаются. |

||

Механическую обработку пиломатериалов и заготовок проводят до химической защиты.

Допускается механическая пропитка после процесса антисептирования путем нанесения кистью того же защитного средства на обнаженные поверхности.

При пропитке по способу погружения уровень пропиточной жидкости в ванне должен быть на 200 мм выше верхнего слоя пропитываемого материала в течение всего процесса защиты.

Пропитываемый материал должен быть уложен в пакеты с прокладками.

Длительность выдержки материала в ваннах с пропиточной жидкостью должна быть не менее 1 мин.

Температура раствора защитного средства должна быть не менее 18°С.

Концентрация растворов антисептика в период антисептирования при укладке пиломатериалов и заготовок на атмосферную сушку не позднее чем через два дня после антисептической обработки должна соответствовать указанной в таблице 3, а при укладке позднее чем через два дня и не позднее трех дней после антисептической обработке - в таблице 4.

Таблица 3 - Концентрация раствора антисептика в зависимости от времени проведения антисептирования при укладке лесоматериалов на атмосферную сушку не позднее чем через два дня после антисептирования

|

Месяц |

Концентрация антисептика в растворе, %, при |

||

|

устойчивой сухой погоде |

кратковременных дождях |

затяжных дождях |

|

|

Апрель, май, июнь |

6 |

8 |

10 |

|

Июль, август, сентябрь |

7 |

9 |

11 |

|

Октябрь |

6 |

8 |

11 |

Таблица 4 - Концентрация раствора антисептика в зависимости от времени проведения антисептирования при укладке лесоматериалов на атмосферную сушку позднее двух, но не позднее трех дней после антисептирования

|

Месяцы |

Концентрация антисептика в растворе, %, при |

||

|

устойчивой сухой погоде |

кратковременных дождях |

затяжных дождях |

|

|

Апрель, май, июнь |

8 |

10 |

12 |

|

Июль, август, сентябрь |

9 |

11 |

13 |

|

Октябрь |

8 |

10 |

12 |

Для приготовления растворов защитных средств следует использовать речную или водопроводную воду, не загрязненную отходами производства химических предприятий.

Концентрацию антисептика необходимо контролировать по плотности денсиметром согласно инструкции по антисептированию, утвержденной в установленном порядке.

Качество антисептирования характеризуется удержанием защитного средства. Для нестроганой поверхности лесоматериалов оно должно быть не менее 200 г/м, а для строганой - 120 г/м.

Рекомендации при распиловке

Наиболее ценный материал дают большие бревна из нижней части дерева, по-этому при их распиловке нужно минимизировать объем получаемых опилок. Из такого дерева получаются прочные надежные доски. Бревна высоких сортов луч-ше всего пилить по кругу параллельно коре. Чем хуже качество дерева, тем менее прочный пиломатериал получается на выходе, поэтому их чаще всего используют на брус.

Сушка древесины. Сушка древесины, то есть удаление (испарение) влаги, — одна из важнейших операций, позволяющих повысить механические свойства (прочность, твердость, упругость) материала и его стойкость против гниения. Но чтобы правильно подобрать режим сушки, надо учитывать усушку и усадку материала, которые могут вызывать его растрескивание и коробление. Кроме того, усушка древесины идет по равным направлениям неодинаково. В тангентальном направлении она колеблется от 6 до 10 %, в радиальном — от 3 до 5 %, вдоль волокон — от 0,1 до 0,3 %. Полная объемная усушка древесины в среднем достигает 12÷15 %. Степень усушки зависит и от конкретной породы дерева (табл. 3).

Сушат древесину либо на воздухе (атмосферная, или естественная, сушка), либо в специальных камерах с помощью горячего воздуха или перегретого пара (камерная или искусственная сушка). В промышленных условиях сушка ведется с помощью сушильного агента, например воздуха, влажность которого можно постепенно снижать. При атмосферной сушке древесину (обычно в виде пиломатериалов — досок, брусков и т.д.) укладывают в штабеля на открытом воздухе, желательно под навесом или в каком-либо подсобном помещении (лоджии, сарае). Формируя ряды штабеля, между досками, брусками и т.д. оставляют просветы для циркуляции воздуха, а между рядами предусматривают прокладки — высушенные доски толщиной до 30 мм (рис. 6). В таких штабелях пиломатериалы сушат от 2÷3 недель до нескольких лет.

Защита древесины от разрушений

КЛАССИФИКАЦИЯ ЛЕСОМАТЕРИАЛОВ

Классификация лесоматериалов — это разделение лесных то¬варов по ос-новным признакам на классы, подклассы, группы. Лесоматериалы — это материа-лы, получаемые путем попереч¬ного и продольного пиления поваленных деревь-ев и их частей. Ствол поваленного дерева, у которого отделены корни, вершина и сучья, называют древесным хлыстом.

Хлысты или отрезки, получаемые при поперечном делении — раскряжевке, в зависимости от размеров и наличия пороков разделяют на деловую и низкокачественную древесину.

Низкокачественная древесина — это обрезки хлыста, не удовлетворяющие требованиям, предъявляемым к деловой дре-весине, но которые могут быть использованы после дополни-тельной механической обработки и переработки. Дрова —это низкокачественная древесина, используемая в качестве топлива и сырья для углежжения и сухой перегонки.

Лесоматериалы различаются между собой по внешнему виду и способу обработки.

По способу механической обработки они делятся на следующие классы:

- круглые, получаемые поперечным делением хлыстов на отрезки требуемой длины;

- пиленые, получаемые при продольном распиливании круглых лесоматериалов на лесопильных рамах, круглопильных и ленточнопильных станках;

- лущеные, получаемые из круглых лесоматериалов спиральным резанием древесины на лущильных станках и последующим раскроем непрерывной ленты (шпона) на форматные листы;

- строганые, получаемые резанием древесины на шпонострогальных станках на тонкие листы шириной не более диаметра кряжа;

- колотые, получаемые раскалыванием древесины в радиальной или тангентальной плоскости;

- измельченные, получаемые дроблением и резанием древесины на рубительных машинах, фрезерно-пильных и стружечных станках и других устройствах.

Номинальные размеры толщины и ширины обрезных пиломатериалов с параллельными кромками и толщины необрезных и обрезных пиломатериалов с непараллельными кромками должны соответствовать указанным в таблице.

Таблица 1 - Номинальные размеры толщины и ширины (мм)

|

Толщина |

Ширина |

||||||||

|

16 |

75 |

100 |

125 |

150 |

- |

- |

- |

- |

- |

|

19 |

75 |

100 |

125 |

150 |

175 |

- |

- |

- |

- |

|

22 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

- |

- |

|

25 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

32 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

40 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

44 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

50 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

60 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

75 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

100 |

- |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

125 |

- |

- |

125 |

150 |

175 |

200 |

225 |

250 |

- |

|

150 |

- |

- |

- |

150 |

175 |

200 |

225 |

250 |

- |

|

175 |

- |

- |

- |

- |

175 |

200 |

225 |

250 |

- |

|

200 |

- |

- |

- |

- |

- |

200 |

225 |

250 |

- |

|

250 |

- |

- |

- |

- |

- |

- |

- |

250 |

- |

Все пиломатериалы, которые принято использовать в строительстве, обладают своими специфическими названиями. Различаются они по толщине изделия, а также отношения ширины к этой толщине. Для досок это отношение никогда не должно быть более 2. Максимально допустимая толщина досок равняется 100 мм. Длина любого материала из лиственных пород не превышает 5 м, а из хвойных 6,5 м.

Рисунок Основные виды пиломатериалов

Распиловка древесины – это первичная обработка дерева, результатом которой становится пиломатериал различного качества и прочности, в зависимости от породы дерева и применяемого способа резки.

Виды распиловки

Продольная распиловка древесины может быть осуществлена одним из следующих способов.

- Радиальная – плоскость разреза располагается по центру ствола, угол между боковыми поверхностями и кольцами составляет 60-90 градусов, то есть распиловка идет по радиусам.

- Полурадиальная – плоскость среза вблизи середины, угол наклона – приблизительно 45 градусов.

- Тангенциальная – срез находится на максимальном удалении от центра и проходит по касательной.

Цена радиальной распиловки древесины, в конечном счете, выходит самой высокой, так как расход дерева очень большой. Однако полученная таким способом доска обладает хорошей устойчивостью к деформации во время эксплуатации. Полурадиальный вариант более дешевый, но получаемая доска теряет определенную прочность. Самым экономичным способом является тангенциальный распил. Полученные таким способом доски обладают красивым рисунком, но они наименее прочные.

Рекомендации при распиловке

Наиболее ценный материал дают большие бревна из нижней части дерева, поэтому при их распиловке нужно минимизировать объем получаемых опилок. Из такого дерева получаются прочные надежные доски. Бревна высоких сортов лучше всего пилить по кругу параллельно коре. Чем хуже качество дерева, тем менее прочный пиломатериал получается на выходе, поэтому их чаще всего используют на брус.

Древесина у разных пород деревьев имеет различные физические и механические свойства и особенности, поэтому именно неправильный выбор или применение древесины сводит на нет все её достоинства и значительно снижает срок эксплуатации конструкций.

Средние плотности некоторых видов древесины

- осинаpopulustremula450кг/м3

- вязulmusmontana680кг/м3

- можжевельникjuniperuscommunis560кг/м3

- береза, бородавчатая betulaverrucosa640кг/м3

- береза, пушистая betulapubescens 670кг/м3

- ельpiceasitkaensis 460кг/м3

- лиственница larixeuropaea590кг/м3

- липа tiliägrandifolia570кг/м3

- ольха alnusincana530кг/м3

- соснаpinus silvestris 490кг/м3

- яблоняpirus malus730кг/м3

- иваsalix alba570кг/м3

- ясеньtraximus excelsior650кг/м3

- дубquercusperuncurata 690кг/м3

- кленacerplatanoides660кг/м3

Тепловое расширение древесины

Тепловое расширение древесины довольно незначительно. У хвойных пород подъем температуры до 50 °C удлиняет древесину на 0,02 %, а перпендикулярно волокон около 0,20 %, поэтому практического применения у данной особенности нет.

Термостойкость древесины